中国素来有“基建狂魔”的美誉,

但“基建狂魔”美誉的背后

是中国工程装备的强有力支撑

它们当中有

全球最大整孔预制箱梁架桥机

全球最大上回转式塔机

4800吨智慧吊装系统、“世界第一吊”

......

翻山越海,登顶全球之最

快和小建君一起看看

中国工程装备是如何

成就“基建狂魔”美誉的

↓↓↓

4月7日,由中铁科工集团研制的“越海号”运架装备顺利在浙江杭甬高速复线架设第4片1800吨箱梁,这标志着世界最大吨位——1800吨整孔预制箱梁运架装备告成。

“越海号”是我国自主研发制造的目前世界最大整孔预制箱梁架桥机,它能适应不同跨径、小曲线半径、左右幅高低墩等多种特殊工况,还可以利用无级偏心可调吊具实现转体梁的架设,满足了项目施工中面临的超高段桥面渐变横坡的技术要求。截止目前,“越海号”已取得3项发明专利,另有两项发明专利正在申请。

杭甬高速复线宁波段一期工程工况复杂,其中海域段施工的50米整孔预制箱梁,单幅宽度16.5米,单体重达1800吨,是目前国内梁上运架单体最重的超大吨位整孔预制箱梁,而当时国内并没有适用这样吨位箱梁的工程装备。面对挑战,中铁科工承担起此次攻坚克难的重任,克服疫情影响,最终如期交付了新大国重器——“越海号”,它将在杭甬高速复线宁波段承担架设663榀箱梁的任务。

据介绍,“越海号”有多方面优势——稳如泰山,强风无忧:“越海号”作业过程中能够经受8级大风,非工作状态时能够经受12级大风,大风来袭时无需折返躲避,既安全可靠,又节约成本;身姿灵活,不惧大弯:架桥机的横移机构和旋转轴让R1800米小曲线架梁难题迎刃而解,运梁车的回转机构和自适应液压系统让过弯无需漂移;无级调整,适应起伏:可以轻松应对桥面纵坡横坡叠加渐变的复杂工况,保证运梁、架梁时的平稳和安全;角度可选,轻松转梁:架桥机配备有“偏心可调吊具”,可以在架设过程中对箱梁进行不同角度的旋转,随需成坡,大大节约箱梁制作成本;一机两用,不挑轻重:架桥机装配有可纵移前辅助支腿,能够实现变跨操作,让架桥机除了能架设50米长、1800吨的箱梁外,还能架设40米长1300吨重的箱梁,适用性强。

3月24日,世界最大塔式起重机——由中联重科研发的常泰长江大桥W11000-450塔机设计方案通过江苏省交通工程建设局常泰桥指组织的专家评审会。W11000-450塔机生产下线后,将刷新塔机生产制造记录,成为行业领跑者,助力世界级超大跨径桥梁建设。

评审专家听取了塔机设计和制造单位关于塔机设计方案以及结构计算复核的汇报,研阅了相关资料,经质询和讨论,认为塔机设计方案内容全面,资料翔实,符合相关标准规范,设计方案总体可行,经修改完善后可指导塔机加工制造。

据悉,W11000-450塔机为上回转自升式平头塔机,集成了ETI智控系统、人脸识别考勤系统、视频监控系统、防碰撞系统、智能顶升系统及垂直度偏角监测系统等成熟的智能化技术,最大起重力矩达到11000吨·米,额定最大起重量达到450吨,起重臂工作长度最长达到75米,最大附着起升高度达到371.8米,据了解,该吨位级别的塔机是全球首位开发制造。W11000-450塔机将主要用于常泰长江大桥5号墩主塔中塔柱和上塔柱吊装施工,可大大缩短主塔现场施工时间,提高主塔施工质量。

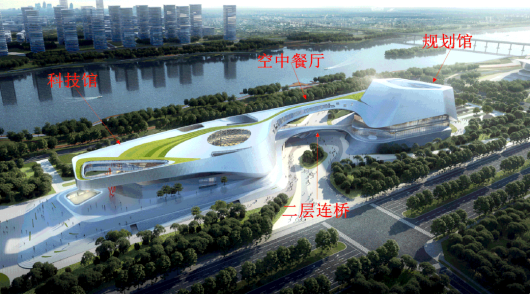

常泰长江大桥效果图

超200吨钢箱梁空中“荡移”88米

4月4日,新田长江大桥一片重达212.9吨的钢箱梁在跨缆吊机牵引下,以“荡秋千”的方式缓缓移至就位,大桥钢箱梁成功实现首次“荡移”。

新田长江大桥主跨为1020米,是重庆市和三峡库区目前在建最大跨径钢箱梁悬索桥,桥址区具有“两高、一陡、一深”的独有特点,即塔高、钢箱梁吊装高度高、岸坡陡峭及河道水深,给大桥施工带来多项“卡脖子”难题。大桥钢箱梁共有57节段。依据两岸地形条件及吊装时长江水位,两岸钢箱梁各需荡移5节段,共计10节段。岸坡区地形陡峭,环境复杂,吊装施工时水位高程较低,南岸岸坡区长达近70米,对岸坡区梁段船舶定位及吊装施工都具有极高难度和极大风险。

为实现高效优质施工,项目通过汲取总结原驸马长江大桥钢箱梁“荡移”经验,结合大桥实际,专项比较研究,优化采用跨缆吊机+长吊索荡移安装方案。大桥首段钢箱梁需经空中两次连续接力荡移加水平牵引16米才能安装就位,梁段连续荡移跨度达到88米,对吊装施工安全、技术精度要求极高。通过运输船托运至桥址配合定位船就位,然后采用跨缆吊机垂直起吊,配合长吊索经两次荡移和一次平移后至桥面安装点,最后采用“前吊后支”法进行安装,从而实现大桥钢箱梁首次“荡移”。与常规岸坡区搭设支架施工方法相比,有效保证了荡移过程中的安全、质量及进度,同时为大桥建设节约500多万元成本。

“黄河第一拱,世界第一吊”

齐鲁黄河大桥420米主拱顺利合龙

3月15日,齐鲁黄河大桥重达6800吨的主跨300米拱肋整体提升完成,标志着主桥420米跨拱肋顺利合龙,也标志着世界最大下承式网状系杆拱桥主跨合龙跨黄通道建设再进一步,为项目如期完工打下了坚实的基础。

“世界第一吊”成功突破项目最难关键节点,跨度300米拱肋整体提升工作是整个齐鲁黄河大桥主桥工程的最关键节点,是技术难点最高、施工风险最大的工序,该节点的圆满完成为项目如期完工奠定坚实基础。

本次拱肋整体提升、合龙一次性创下了四项“第一”:一是桥梁工程三段法作业中提升重量世界第一,其整体提升重量6800吨,大约相当于220架波音737飞机的重量;二是在黄河上首次采用提升合龙技术;三是世界桥梁中首次采用不单独设置合龙段进行拱肋提升合龙作业;第四,它还标志着世界上最大下承式网状系杆拱桥主跨合龙完成,是名副其实的“黄河第一拱、世界第一吊”。

3月8日,中建三局承建的西安“一带一路”文化交流中心跨度150米的钢结构桥餐厅顺利提升至25.85米高空,标志着国内单体建筑最大跨度空中连桥施工顺利完成,项目连续刷新两项国内纪录!

该项目桥餐厅包含800根钢构件,重达4200余吨,施工包含地面拼装、提升架安装、首次提升、安装加腋、提升就位、卸载提升架并安装嵌补杆件六大步骤。桥餐厅提升采用“计算机控制竖向累积外扩液压提升技术”、“跃层支撑体系下复杂结构高空散件安装技术”,累计设置吊点12个,提升油缸18个,最大可提升重量为7100吨,采用“吊点油压均衡,结构姿态调整,位移同步控制”分级加载的同步提升和卸载落位控制策略。3月1日,开始首次提升,完成加腋结构安装;3月8日,进行最终提升,以每小时2米的提升速度稳步推进,奋战8小时后提升就位。

除了基建、市政项目以外,大型石化项目也成了超级装备的一个竞技场,一批令人震撼的超级吊装设备在一个个石化项目发挥着重大作用。

3月25日,由中国石油六建公司升级改进的4800吨智慧吊装系统,在盘锦吊装项目大件吊装作业中大显身手,千吨级设备一次吊装就位。

本次被吊装设备为200万吨/年渣油加氢装置保护反应器(R-105),整体吊装质量达1016吨。结合实际,项目部采用单门型组合的4800吨智慧吊装系统进行主吊,一台750吨履带吊车辅助溜尾。受限于现场施工及运输条件,本次吊装通过“双梁滑移”的方式进行。这是4800吨智慧吊装系统使用以来首次启用,也是本次吊装的难点。在“双梁滑移”中,利用双千斤顶系统推着横向滑动,并通过各项传感控制系统实现同步,体现了4800吨智慧吊装系统高精度的特性。

当日上午8时,吊装正式开始。4800吨智慧吊装系统与溜尾吊车共同作用,使反应器离开鞍座,随后通过双梁滑移系统,反应器在大梁顶部滑移3920毫米至中心位置,并继续向上提升,直至完全竖立。随后,反应器继续滑移3580毫米至基础正上方,通过回转机构整体旋转180度,一次安装就位。

据介绍,截至目前,盘锦吊装项目200万吨/年渣油加氢装置已就位就位8台设备,240万吨/年加氢裂化装置就位2台设备。4800吨智慧吊装系统首战告捷,掀起盘锦吊装项目大件设备吊装高潮。

3月22日上午,石化起运公司4000吨一号车顺利完成三江化工项目部125万吨/年轻烃利用装置首台大型设备吊装任务。本次吊装设备为50区丙烯汽提塔T-1530,设备规格为Φ5400mm×62850mm,设备吊装重量达732.5吨,采用单主机抬吊递送法进行吊装作业,主吊吊车为XGC88000四千吨级履带式起重机(一号车),溜尾吊车选用1250型履带式起重机。

三江化工项目于春节期间开始组织4000吨履带吊车进场组装,为克服组车作业期间天气恶劣、工作量大、时间紧张等困难,项目部全体人员加班加点共同努力,不仅圆满完成了4000吨履带吊车1号车2号主提升卷扬钢丝绳两端绳头调换工作,而且如期完成了4000吨和1250吨履带吊车组车任务。同时,项目部积极与业主就方案和地基处理等方面进行沟通、对接,不断优化方案,确保设备吊装各步骤有序完成。